水泥熟料线主机设备诊断系统应用实效

1.水泥行业设备维护现状

水泥行业中设备基本是长期连续运行,现行的设备运维策略通常采取预防式维修,虽然可以在一定程度上减少非计划停机,但过于依赖技术管理人员的经验;现代化水泥向生产规模大型化、生产工艺节能化、操作管理自动化、环保措施生态化方向发展,传统的检维修模式难以满足现代生产的要求,对设备运维管理科学化、智能化的要求越来越高,设备智能诊断已成为设备预防性维修必然需求。

2.主机设备智能诊断系统简介

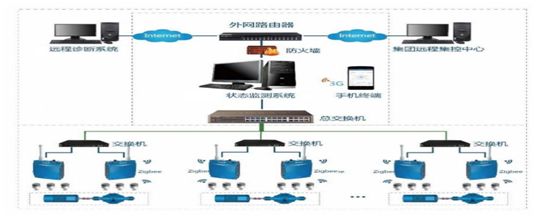

近两年来,我们对某水泥公司一条5000t/d生产线实施了部分设备的在线监测。检测的主要设备有:立磨磨机、入窑、入库提升机、回转窑减速机、煤磨减速机及排风机、斜拉链输送机。系统架构如下:

系统架构

主机设备诊断系统通过在设备的相应部位安装传感器,采集设备的振动、温度数据,通过智能报警策略,及时发现设备运行异常状态,并通过系统自动推送短信和邮件报警提醒,远程对数据进行精密分析,出具设备诊断结论及建议。设备诊断系统由三级组成:

·第一级为数据采集层:通过传感器实现对振动、温度的同步采集、监测,机械故障在传统监控的基础上,实现故障的预警,提高设备运行可靠性。

·第二级为现场监控系统:与监测系统配套服务器,从采集站发回的设备状态数据,现场维护人员通过电脑终端的在线监测系统,了解设备实时运行状态。通过智能报警体系,确及时发现设备报警信息。

·第三级为远程诊断系统:通过,断专家系统,对所有监控的设备进行远程数据分析与诊断。随着系统数据的不断归集,诊断案例以及故障模型的丰富,在发展的后期甚至可以解放诊断专家,实现“自诊”的智能诊断。

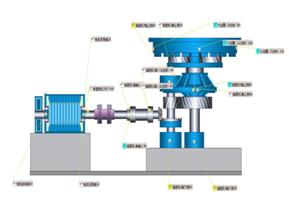

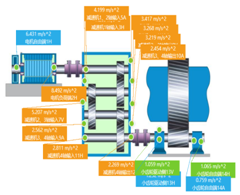

·部分设备采集站测点安装示意图如下:

立磨测点布置示意图回转窑减速机测点配置示意图

3.系统应用效果简介

3.1典型故障及分析过程

系统运行以来,共发现故障设备三台,故障类型四种,具体故障诊断及验证过程如下:

在此,针对上表中立磨减速机故障诊断思路及内窥镜验证进行详细介绍。

3.1.1 诊断结论

减速箱行星轮大齿圈12点钟方向(输入轴为6点钟方向)附近有剥落现象,暂未影响整个齿轮啮合,目前趋势走平平稳。

3.1.2 检修建议

持续监控运行。择机对大齿圈齿面进行检查,根据实际情况对齿面做相关修复。

3.1.3 分析过程

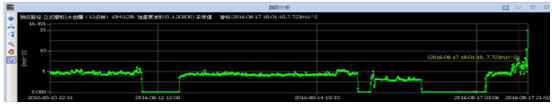

3.1.3.1 趋势、指标参数等证据说明

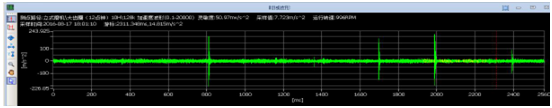

立式磨机大齿圈(12 点钟10H\128k加速度波形(0.1-20000) 趋势分析

12点钟方向上的测点振动出现震荡上升,其他相关测点无同步性变化。

3.1.3.2 时域、频谱、包络解调等有用证据说明

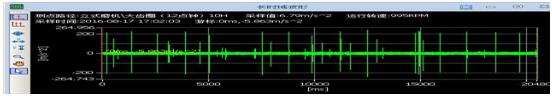

立式磨机大齿圈(12点钟10H\128k加速度波形(0.1-20000)时域波形

峭度指标同步变化,时域波形中出现尖峰状冲击。

立式磨机大齿圈(12点钟10H\128k加速度波形(0.1-20000)_频谱分析

冲击对应的能量主要集中于14000Hz-18000Hz。

立式磨机大齿圈(12点钟)10H_长时域波形

最新一组的长时域波形中可以看到准周期的异常冲击特征,峰值显著。

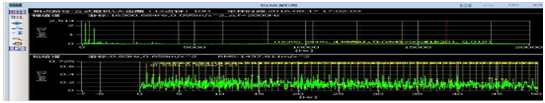

立式磨机大齿圈(12点钟)10H_包络解调

显示以 0.83Hz 的调制频率为主,为内齿圈损失频率的 1/2,内齿圈表面有损伤。

3.1.4 内窥镜检查结果

检查结果与振动分析结果一致。齿轮正常磨损,存在时间已久。

内窥镜检查结果

3.2系统应用价值

专家诊断系统提前预知设备故障,并进行精准定位故障,分析故障原因,提供检修决策参考;诊断专家对现场检修质量进行独立评估,确保设备检修质量可靠。

4、结论

随着设备诊断系统智能化的提升,系统未来可实现设备管理的各个环节,实现对动、静、电、仪等设备数据的全面感知与获取。作为开放的平台,设备诊断系统可集成各类智能算法,实现设备运行状态预测,对分析结果进行展示,实现诊断的及时性、准确性和安全性,为预知性维修提供依据,有广阔的应用前景。

数字水泥网版权与免责声明:

凡本网注明“来源:数字水泥网”的所有文字、图片和音视频稿件,版权均为“数字水泥网”独家所有,任何媒体、网站或个人在转载使用时必须注明“来源:数字水泥网”。违反者本网将依法追究责任。

本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任。违反者本网也将依法追究责任。

如本网转载稿涉及版权等问题,请作者在两周内尽快来电或来函联系。