减量优化技术升级 浙江破解“水泥产能过剩”难题

浙江破解“水泥产能过剩”难题

来源:

来源: 数字水泥网 发布时间:2019年06月25日

习近平总书记在2015年考察浙江时对浙江转型升级提出要打开“五大通道”的要求,其中首要提出的是,要进一步打开经济结构战略性调整和产业优化升级的通道。推进传统制造业改造提升,是产业优化升级的重要内容,是深化供给侧结构性改革、加快新旧动能转换、振兴实体经济、实现转型发展的战略举措。2017年6月,浙江省政府印发《浙江省全面改造提升传统制造业行动计划(2017-2020年)》(简称:《行动计划》),为深入打好经济转型升级系列组合拳、提升传统制造业发展水平、加快推动经济结构调整和发展方式转变做出决策部署。《行动计划》提出,综合运用市场化、法治化手段,坚决淘汰落后产能,积极化解严重过剩产能,全面整治“低小散”“脏乱差”企业(作坊),合理转移和退出低端低效产能,为产业转型升级腾出发展空间。推动水泥生产从资源消耗型向绿色环保型发展。2018年4月,浙江省经信委编制印发《浙江省水泥工业改造提升实施意见(2018-2022年)》(简称:《实施意见》),提出水泥工业的发展目标:至2022年末,水泥工业新布局基本完成,小规模熟料生产线基本关停,产业要素得到释放,产业结构改造提升取得阶段性成果,60%以上水泥窑实现协同处置,水泥行业绿色发展水平更高,两化融合深度发展,产业竞争力、引领力进一步增强。水泥工业改造提升的五大任务是:优化产业布局、实施减量发展、坚持绿色发展、加快创新发展、推进融合发展。中国建材集团南方水泥为浙江省水泥行业龙头企业,自成立以来,一直致力于技术改造和转型升级,通过持续的节能环保技术改造、资源整合、物流整合、产业链延伸,大力推行“集约化、绿色化、智能化、高端化”的转型发展,实现了资源的优化配置、产业布局优化、企业技术升级和减量化发展。2017年,南方水泥结合浙江省率先出台全面改造提升传统制造业行动计划,满足各地方政府对水泥企业退城入园、集约整合规划布局调整的要求,制定了《南方水泥有限公司减量置换优化升级专项发展规划》,积极推动优化升级工作,力求通过减量置换、技术升级和绿色转型,进一步压减产能、优化布局和配置资源,改善地区供给结构,化解产能过剩,实现资源高效利用、节能减排和地区水泥行业的转型升级与高质量发展。

湖州南方物流码头项目

根据中国水泥协会数字水泥网统计,截至2018年底,南方水泥在浙江拥有水泥熟料年设计产能3714万吨,约占全省水泥熟料的58.5%。作为央企子公司,南方水泥在推进行业供给侧结构性改革、加强行业自律、推动水泥错峰生产、化解产能过剩等方面充分发挥了大企业的引领作用,在这次浙江水泥工业的改造提升中担当着重要的角色。近期,数字水泥网对南方水泥的产业优化升级项目建设情况进行了深入调研,充分感受到浙江省水泥产业正在悄然发生着惊人的变化:市场环境不断得到改善,行业效益持续增长,特别是通过产业优化升级,在去产能方面有了实质性进展,为破解制约行业发展的产能过剩难题、实现行业有序、健康、绿色和高质量发展探索出了一条可行之路。浙江的经验或许对整个水泥行业的发展起到示范和借鉴作用。

■ 浙江水泥产业优化升级路线图

浙江省政府《实施意见》明确提出,“推进试点示范建设。支持长兴县、富阳市、建德市等开展水泥产业改造提升试点,在两年内完成长兴南方水泥产业园,富阳山亚南方水泥产业园,建德李家镇洞山海螺水泥产业园、更楼街道石马头南方水泥产业园、寿昌镇童家红狮水泥产业园建设,打造成为具有世界先进水平的水泥产业园区。同时,要在搬迁集聚、绿色转型、装备提升、拓展产业链等方面积累经验,为全省水泥产业改造提升提供示范”。南方水泥依据《实施意见》要求,按照“减量优化、技术升级、绿色转型”总体原则积极推进浙江长兴、富阳和德清等建材产业园建设,进行存量产能减量优化和市场整合。数字水泥网在调研中了解到,浙江南方水泥所做的产业优化升级突出表现在以下几方面:

1.产能布局减量优化

在节能减排和发展循环经济的前提下,浙江南方水泥按照“减量置换、布局优化、技术升级”的总体思路,规划对浙江长兴、富阳等区域的所属企业熟料(水泥)产能实施整合,主要规划优化升级项目有:

长兴湖州槐坎南方水泥有限公司优化升级项目

该项目是南方水泥充分发挥当地资源、物流和产业基础优势,对长兴县域内水泥企业实施产能减量置换下布局调整、优化整合的有力措施。通过减量置换在现有两条熟料生产线旁新建一条7500吨/日新型干法水泥熟料生产线,配套建设一套13MW纯低温余热发电系统,项目建成投产后将关停湖州南方2条日产5000吨水泥熟料生产线和煤山南方2条日产2500吨水泥熟料生产线,湖州南方和煤山南方的熟料产能减量置换至槐坎南方,湖州南方、煤山南方共计360万吨水泥产能置换至小浦南方,项目将打造集约、绿色、智能、高端的大型现代化熟料、水泥生产基地。根据浙江省经信委公布的该项目产能置换方案公示,产能置换比例为1.6:1。数字水泥网在实地调研中了解到,除了公示的上述4条熟料生产线将关停,小浦南方日产2500吨水泥熟料生产线也将实施关停,总体减量置换比例实际达到2.3:1,产能置换比例远远高于国家政策所规定的置换比例,为实现水泥行业去产能做出了贡献。

湖州槐坎南方水泥

杭州山亚南方水泥有限公司优化升级示范项目

项目以集约的方式,充分利用杭州山亚南方大同石灰石矿丰富的石灰石资源和杭州山亚南方水泥有限公司现有厂区预留的空闲场地,实施日产5000吨熟料绿色智能水泥生产线并协同处置废弃物项目,并将关停富阳南方日产4000吨、胥口南方日产2500吨和浙江金华南方尖峰日产1000吨水泥熟料生产线。浙江省经信委公示该项目产能置换比例为1.5:1,按实际产能计算,置换比例可达1.7:1。

建德南方水泥有限公司优化升级示范项目

《建德市传统产业改造提升三年实施方案(2017-2019)》明确,“依托海螺水泥粉磨站搬迁、红狮水泥环保产业园、南方水泥绿色建材基地等项目建设,进一步提升工艺装备水平,大力发展水泥窑协同处置固废、绿色新型建筑材料等,延伸和完善产业链,推进环保和清洁生产,确保行业领先地位”。项目搬迁建设一条日产5000吨熟料绿色智能水泥生产线并协同处置废弃物,项目选址在距建德南方现有厂区4公里安溪坪矿区东侧。根据浙江经信委公示,用于该项目置换的产能为建德南方日产4000吨熟料线,浙江水泥日产2000吨熟料线和绍兴南方日产2000吨熟料线,置换比例为1.6:1,减量60%。如果按实际产能计算,置换比例为2:1。

德清南方水泥有限公司优化升级项目

近几年随着浙江水泥产能的持续饱和,为了节约资源,提高劳动生产率,降低生产成本和响应国家政策,德清南方主动关闭了2500t/d 新型干法水泥熟料生产线,仅保留厂区内现有的四套高效水泥粉磨系统。德清南方将优化升级建设年产260万吨绿色智能化水泥粉磨生产线项目,结合片区的实际情况,该项目将德清区域内三家南方水泥公司(乾元南方年产150万吨、新市南方年产60 万吨、加元南方年产50万吨)共计年产260万吨水泥粉磨生产线全部淘汰关停。同时关停德清南方2000t/d、乾元南方1000 t/d熟料线,折算水泥产能116万吨,共计水泥产能376万吨,减量44.62%。

2.物流全面优化升级

通过“海河联运”和架设“空中廊道”改变传统的公路运输模式,降低物流成本,减轻环境压力。主要实施了以下两个项目:

湖州南方物流有限公司绿色智能物流(码头+皮带廊道)项目

湖州南方是集仓储、码头、输送为一体的现代化物流企业,是南方水泥旗下上海南方水泥成员企业。码头工程位于长湖申航道源头长兴县小浦镇,主要承接南方水泥下属各成员企业的熟料和原煤储存、中转和运输业务。该项目系浙江省重点工程,新建10个500吨级散货泊位,其中,水泥熟料泊位6个、煤炭泊位4个,码头年设计通过能力为1125万吨。码头工程于2016年11月投入运行。

湖州南方物流“空中走廊”

2016年2月经长兴县发改委核准,南方水泥新建一套输送能力为1050万吨熟料的长胶带输送及仓储系统。建设地点始于长兴县煤山镇至小浦镇,输送系统总长度合计约为22公里。2018年6月这条被誉为“空中运输走廊”项目建成投入运行,每天最大运输量可达4.5万吨。有了这条运输带,301省道煤山至小浦段每天减少运输车辆往返约2400车次,全年可节约燃油2026吨,减少尾气排放14278吨。不仅极大地提高了企业的物流效率、降低运输成本、减少公路交通运输压力和道路扬尘,也极大地促进了区域生态环境的重大改善。这条“空中运输走廊”全封闭、全架空、耐高温等优点,现已被交通运输部列入绿色示范项目。

海盐秦山南方水泥有限公司海河联运与资源综合利用加工一期异地技改配套沿海码头建设项目

浙江省北部地区水泥产能大量过剩,但在水泥消费量最大的浙东南沿海地区,如舟山、宁波、台州、温州地区却每年需要从外省输入大量水泥。浙江内陆水泥向沿海低成本运输是浙江水泥产业亟需解决的难题。南方水泥利用自身优势,结合嘉兴海盐周边资源和市场条件实施了在海盐投资建设年产320万吨水泥粉磨生产线和海河联运180万吨熟料系统一期工程项目。该项目将关停秀洲年产100万吨、天凝年产37万吨、桐乡年产30万吨共计年产167万吨水泥产能,同时关停桐乡137万吨熟料产能,折算水泥产能171万吨,共计水泥产能338万吨。目前,该项目陆域部分及内河码头已投入运行。

海盐秦山南方以水泥生产为主,所需原材料主要来源于嘉兴本地以及湖州、上海、江苏等周边地区,其中熟料和石灰石需要采用船运的方式输送进厂,通过内河航运的货物运量占比达到90%。对于距离较远且运量较大的货物,在目前的运输方式中,水运(海河联运)是较公路、铁路运输而言成本最低、资源占用最少、最节能环保的运输方式。该项目配套沿海码头工程可充分发挥水上运输优势,降低企业物流运输成本,从而提升企业的经济效益和社会效益。同时,大量产成品采用水路运输还能有效减缓对道路、环境和能源的压力,符合可持续发展的要求。

3.矿山资源整合优化升级

2018年9月,湖州市长兴县政府与南方水泥签订关于长兴县域水泥企业转型升级战略合作协议,南方水泥全力配合长兴县地方经济、环境发展需要,对长兴县域内所属企业实施整体布局调整和优化整合,一次规划,分期实施。逐步退出、搬迁所属部分企业,通过减量置换方式在长兴县批准的水泥产业园内集中建设具有国际领先水平的熟料、水泥生产基地。同时,同步开展配套矿山资源整合工作,科学开采,实现资源综合利用。南方水泥在长兴有6家子公司,分布在南太湖、煤山镇、小浦镇3个乡镇(园区),可年产优质熟料和水泥1700万吨,并有6家自备矿山企业。根据湖州市及长兴县“减点控量”、长兴县“十三五”规划以及长兴县水泥产能“减量置换”等相关要求,南方水泥将对下属大煤山矿、老虎塘矿、凉帽山矿进行整合,实行三矿合一,并以大煤山矿为基础建设一座国家级绿色矿山。

湖州南方矿业绿色矿山

为了贯彻湖州市自然资源局建设“绿色矿山升级版”的要求,南方水泥下属湖州南方矿业公司提出了“创建美丽矿山,打造上海南方绿色矿山示范区”的理念。2019年初大煤山矿启动了美丽矿山建设项目,公司投入近千万元对司进矿道路,景观道路,部分关键节点进行设计优化。根据南方水泥2018-2020年三年优化升级规划,所拥有的矿山将全部建成国家级绿色矿山。

4.水泥工艺装备技术升级

南方水泥减量置换项目新建生产线将全部采用国际领先的技术和装备,更节能、智能、绿色和现代化,建成后,项目的排放指标、能耗指标大幅下降,可在全国乃至国际上处于先进行列。实现“两化融合”,全部建成智能化工厂,矿山为数字化矿山,实现智能化管理和绿色生产。贯彻新时代发展理念,将最新二代新型干法水泥技术成果运用于水泥减量置换项目和各类技改项目,推动水泥工业走绿色、低碳、无污染、智能化的发展道路,真正实现水泥行业的转型升级。

■ 产业优化升级所产生的效果如何?

南方水泥实施产业优化升级是浙江传统制造工业改造提升的典型代表,是从产业布局、物流、矿山资源、技术、环境以及市场和产业链延伸等方面综合考虑整个产业链系统的优化升级,即是企业自身发展的需要,也符合国家供给侧结构性改革和浙江省传统制造业改造提升政策要求,同时也是水泥产业结构调整、转型升级和新旧动能转换创新发展的使然,将带来企业效益、行业效益和社会效益的大幅提升,特别是为水泥行业从治本上化解产能过剩矛盾、实现可持续健康发展探索出了一条真正可行之路。

从企业自身来讲,南方水泥是联合重组了300余家企业,其中水泥生产企业100多家,这些企业产能规模、技术、管理等最初并不统一,且企业布局分散,在市场竞争中并不占优。据数字水泥网统计,截至2018年底,南方水泥拥有熟料设计年产能约为1.07亿吨,主要分布在浙江、湖南、江西、安徽、江苏、广东、广西和福建等省区,其中在浙江拥有熟料设计年产能3700多万吨,约占南方水泥熟料总产能的35%,是其最大的水泥熟料生产基地及核心市场区域。从熟料产能规模结构来看,日产2500吨及以下的熟料产能超过40%,小规模生产线占有较大的比重,且其在浙江所有熟料生产线均为2008年以前建设。优化升级后,南方水泥的技术装备水平将大幅提升,企业的生产成本、物流运输成本和经营成本将大幅降低,企业综合竞争实力显著增强,为企业未来实现长远健康高质量发展打下坚实基础。

南方水泥实施产业优化升级项目建设,加快推进了浙江省水泥工业结构调整和转型升级。浙江省提出水泥工业改造提升以来,已取得了初步的成果,特别是在去产能方面有了实质性突破。

去产能效果显著:浙江水泥熟料生产线将减少一半,压减熟料产能30%

根据数字水泥网的统计,2016年浙江省拥有水泥熟料设计年产能7223万吨,生产线平均规模为2678t/d。其中,规模在2000t/d以下的生产线有30条,熟料设计年产能为1023万吨,占浙江省熟料总产能的14.2%;规模为2500t/d的生产线有34条,熟料设计年产能为2635万吨,约占浙江省熟料总产能的36.5%;规模为5000t/d的生产线有23条,熟料设计年产能为3565万吨,约占浙江省熟料总产能的49.3%。2017年浙江开始实施传统制造业改造提升三年行动计划,南方水泥加快优化升级项目建设,进行资源整合、市场整合,淘汰落后,推进了浙江省产业结构的调整。

2018年,浙江省拥有水泥熟料设计年产能为6349万吨,较改造提升前的2016年共减少熟料产能874万吨,生产线平均规模提高至3057t/d。其中,规模在2000t/d以下的生产线减少15条,占浙江省熟料总产能下降了5.72个百分点至8.45%,压减熟料产能487万吨;规模在2500t/d以下的生产线减少5条,产能减少698万吨,2500t/d及以下的水泥熟料生产线共计减少20条。

按照浙江省优化升级项目规划方案计算,预计2020~2021年,规模在2000t/d以下熟料线将全部淘汰,2500t/d熟料线部分淘汰,将在2018年基础上再次减少25条熟料线,继续压减熟料产能1311万吨。与2016年相比,生产线平均规模将提高至3869万吨,熟料线共计将减少一半以上,总计压减熟料设计产能2186万吨,较改造前减少30%。

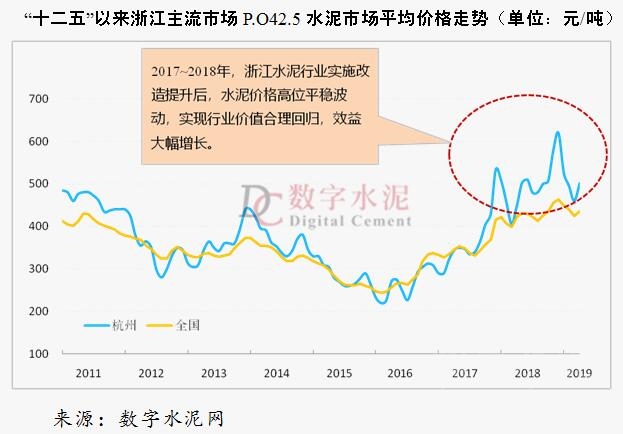

水泥价格合理回升,行业价值得到体现

根据数字水泥网对浙江省水泥市场的监测,2014~2016年,由于产能严重过剩,需求下降,浙江省水泥价格持续下行至低点,主流市场杭州P.O42.5散装水泥市场平均价格(含税落地价)最低降至227元/吨,2016年全年平均价格只有265元/吨,企业面临亏损或处于亏损边缘。实施传统制造业改造提升三年行动计划和水泥产业优化升级后,2017年水泥价格走出低谷,P.O42.5散装水泥市场均价持续回升至300元/吨,最高突破500元/吨,全年平均价为363元/吨,较上一年增加近100元/吨;2018年虽然价格出现明显波动,但基本上保持在高位,稳中有升,最高甚至突破600元/吨,全年平均价达到500元/吨,再次创出新高,充分体现出了资源消耗型和高能耗水泥产业的价值,企业效益和行业效益也得到了保障,并为未来市场整合、加大环保技改投入和技术升级打下经济基础。

■ 南方水泥公司的优化升级,创造出良好的社会效益,值得全行业推广

通过上述浙江优化升级项目建设,南方水泥可集约减少土地占用4365亩,年节标煤约50万吨,节电3.9亿度。物流优化升级项目建设,大幅减少了公路运输和道路扬尘,加强了环境保护,社会效益显著。除了浙江,南方水泥在江苏和江西等其他地区的优化升级项目也在积极推进过程中,规划的置换项目建设都是在集团同区域内执行产能置换,且置换的生产线均持有有效生产许可证,被置换的产能中甚至包括日产5000吨的大型新型干法水泥生产线。这些生产线都是工艺先进、排放较低、综合竞争力强的先进产能,是为了响应地方政府退城入园和规划调整的要求而主动关停的。南方水泥的优化升级不仅为浙江,也为长三角乃至整个华东地区的产业结构调整做出了重大贡献。

乔龙德会长对于南方水泥实施的产业优化升级给予了高度评价:“南方水泥顺应地方经济和行业的整体发展趋势,通过科学统一规划,实现了淘汰落后、减量置换、自律限产、环保治理、布局调整、技术升级、绿色发展,一举多得,践行了‘绿色化、高端化、智能化、集约化’发展,大幅改善了技术指标,降低了成本,提升了经济效益,也充分履行了社会责任,彰显了央企的责任担当”。“南方水泥在做好企业内部工作的同时,还致力于水泥行业的健康发展,带头坚持减量发展,带头淘汰过剩产能,带头开展行业自律,使行业摆脱了长年的困境,为行业带来了合理的经济效益,为实现水泥行业健康发展做出了重要贡献。”

对于南方水泥优化升级,中国水泥协会常务副会长孔祥忠表示,南方水泥对矿山资源和物流的整合,对所在区域的整个环境保护是有利的。针对环境和市场,我们要用科学发展观来看待问题,如果对环境的改善有利,对市场的影响较小且符合国家产业政策,那么优化升级项目就是可行的。通过置换的生产线,从单个生产线来看,有效产能可能会有所增长,但从整个大的环境和长远来看,对市场的冲击不会很大。水泥错峰生产已经常态化,同样的停窑时间,大规模生产线停产的产能更多,对于减量置换项目,由于生产线减少,单线规模大,执行错峰生产过程中对市场的冲击反而是减少了,有利于错峰生产的落实。从全年角度来看,有利于供需环境的改善,对行业效益的提升有积极的影响,环境效益也会大幅提高。南方水泥的做法有利于企业资源综合利用率水平的提高,有利于节能降耗,有利于降低企业成本和提高企业效益,尤其是社会效益更大于经济效益,值得肯定和推广。希望今后的减量置换对象锁定在产产能,这对转换后的减量有实质性的去产能意义。

■ 结束语:浙江水泥的三次变革都走在了行业的前列,起到了引领和示范作用

作为传统制造业,水泥行业产能严重过剩的问题长期未能得到有效解决。目前,全国水泥市场需求已经进入饱和期,北方地区开始出现严重下滑甚至腰斩,多个省份水泥产能利用率不足50%。虽然近两年全行业取得了较好的经济效益,但行业自身仍然存在着发展严重不平衡、效益存在较大不确定性等问题,化解产能过剩方面大多采取的还是治标不治本的错峰生产、自律限产以及被动的环保限产等方式。随着全球经济增长放缓,经济下行压力不断加大,环境约束力日益增强,水泥产业未来所面临的形势将更加严峻。如何适应新时代经济发展要求,加快推进落实去产能、推动企业转型升级、增强行业发展内生动力、实现低碳绿色可持续健康发展成为亟待解决的问题。回顾水泥产业的发展历程,在每一个行业转折的关键时期,浙江都走在了行业的前列,起到了引领和示范作用。

2002年~2005年,浙江大规模建设新型干法水泥生产线,是全国最早淘汰落后水泥机立窑,率先完成以新型干法水泥为主的产业技术结构调整省份,可以说,这是浙江水泥工业发展史上的第一次大变革。但由于新型干法水泥的高速扩张,产能集中释放,引发了市场恶性竞争,大打价格战,行业效益大幅下降,出现了所谓“浙江现象”。2007年中国建材集团以市场化方式、以资本为纽带,通过大规模重组、整合存量产能组建了南方水泥,其中,整合了23家浙江水泥企业,快速提高了浙江水泥产业集中度,改善了浙江水泥市场恶性竞争的局面,行业效益出现明显好转,可以说这第二次大变革是以市场整合为主的产业结构调整,曾被誉为“新浙江现象”。当前,在注重生态环境建设、推动高质量发展的新的转折时期,浙江水泥业又开始了第三次大变革,全面推动传统制造业改造提升,实施水泥行业的去产能、技术升级和布局优化,再次走在了行业的前列,探索出一条水泥工业实现去产能、转型升级和绿色发展的路径,这或将引领产能严重过剩的水泥产业涅槃重生,实现质的飞跃。

打印本文

打印本文 关闭窗口

关闭窗口