GB175-2023《通用硅酸盐水泥》标准解读及实施后的应对措施与建议

GB 175-2023《通用硅酸盐水泥》标准解读及实施后的应对措施与建议

中国水泥协会标准和质量专业委员会

近年来,我国水泥行业发展迅速,水泥产量和质量不断提升。为了适应我国水泥行业的快速发展,国家市场监督管理总局于2023年11月27日发布了GB 175-2023《通用硅酸盐水泥》国家标准,该标准于2024年6月1日起实施,全文强制。GB 175-2023的实施,进一步提高了对水泥质量的要求,更严格的规范了水泥的生产过程。通用硅酸盐水泥作为结构性建筑的主要原材料,其质量直接关系着建筑物的质量、安全以及人身和财产安全。为推动标准的更好实施,本文对GB 175-2023《通用硅酸盐水泥》的变化进行了简要介绍,并提出了标准实施后的应对措施与建议。

一、水泥组分的修订和应对措施

1、水泥组分的修订

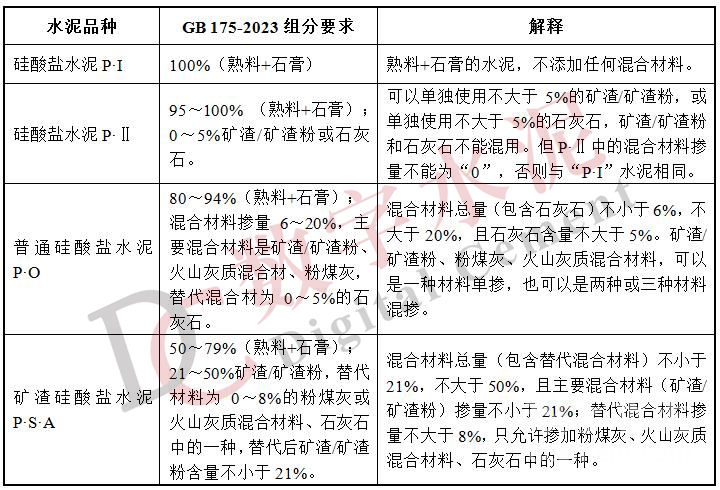

GB 175-2023《通用硅酸盐水泥》中组分的要求见表1。

表1 GB 175-2023《通用硅酸盐水泥》组分的要求

2、混合材料质量对水泥组分测定结果的影响

应严格按照GB 175-2023规定的种类掺加混合材料,且混合材料的质量应符合相关标准的技术要求。如果企业掺加钢渣、磷渣、镁渣等作为混合材料,属于违标生产。未按标准规定品种掺加混合材料,或所掺混合材料不符合相关标准要求,水泥组分检测结果会与实际掺量存在较大差异。

3、水泥组分测定数值修约规则

GB 175-2023中8.1条款规定水泥组分的测定采用GB/T 12960《水泥组分的定量测定》进行,测定后的检测结果保留至小数点后一位,判定时,混合材料总量按照先加和后四舍五入修约至个位。

4、针对水泥组分的要求,企业应采取的措施

(1)明确混合材料的种类,确认混合材料的纯度,掌握混合材料质量波动情况,控制混合材料的质量符合相关标准的技术要求,了解水泥熟料的质量、石膏的质量对组分测定结果的影响。

混合材料的种类主要有五大类:矿渣/矿渣粉、火山灰质混合材料、粉煤灰、石灰石和砂岩。按照GB/T 2847-2022标准规定,火山灰质材料按成因分为天然火山灰质混合材料和人工火山灰质混合材料两大类共10种,天然火山灰质混合材料包括火山灰、凝灰岩、沸石岩、浮石、硅藻土或硅藻石,人工火山灰质混合材料包括烧煤矸石、烧粘土、烧页岩、煤渣和硅质渣。

企业在实际生产过程中,如果矿渣/矿渣粉的纯度低,可能含有粉煤灰和石灰石成分,用这种矿渣/矿渣粉生产矿渣硅酸盐水泥,会隐含带入两种替代混合材料;如果石灰石的品位低,测定的石灰石组分结果会偏低,导致火山灰质或粉煤灰组分结果会偏高。

(2)试生产或更换混合材料时,应按水泥品种的实际配比配制小样,验证检测小样组分结果与实际配比的相关性。

(3)检测组分结果要准确,可通过标准样品对比试验验证。

(4)当实际掺量与检测结果存在差异时,以检测结果为准。

(5)水泥磨的入磨物料计量要准确,设定适宜的入磨物料配比控制指标,避免将控制值设定在临界值附近,以免由于入磨物料计量的准确性、原材料质量的波动、测定结果的准确性等因素造成产品组分不符合的现象。

二、原材料的质量要求

1、硅酸盐水泥熟料

GB 175-2023没有采用GB/T 21372《硅酸盐水泥熟料》的全部指标,仅规定了熟料的CaO和SiO2质量比、硅酸钙矿物含量。水泥熟料的质量受多种因素的影响,任何一个企业的瞬时熟料质量不可能完全满足全部指标要求,偶尔会出现烧失量、游离氧化钙偏高等情况,可通过组分的调整、均化、搭配使用等质控手段生产出合格的水泥产品。

2、石膏

(1)天然石膏

应符合GB/T 5483中规定的G类石膏或M类混合石膏,品位(质量分数)≥55%。

本次标准修订“G类或M类二级(含)以上的石膏或混合石膏”(品位≥75%)修改为“G类石膏或M类混合石膏,品位(质量分数)≥55%”。降低品位要求,扩大石膏的应用范围,另外石膏的性能与其矿物二水石膏含量有关,品位高的石膏不一定二水石膏含量高。

(2)工业副产石膏

工业副产石膏应符合GB/T 21371规定的技术要求。

GB/T 21371-2019主要技术指标:二水石膏和无水石膏的总量≥75%、附着水(买卖双方协商)、Cl-≤0.5%、pH≥5、放射性物质限量:内照射指数不大于1.0,外照射指数不大于1.0。

工业副产石膏对水泥性能的影响:凝结时间:延长小于2小时;标准稠度用水量:绝对增加小于1%;试饼法沸煮安定性:结论不变;水泥胶砂流动度:相对降低幅度小于5%;水泥胶砂抗压强度相对降低幅度:3d不大于7.5%,28d不大于5%;水泥与减水剂相容性:初始流动性相对降低小于10%,流动度经时损失率绝对增加小于5%。

3、矿渣/矿渣粉、粉煤灰、火山灰质混合材料、石灰石和砂岩

GB 175-2023删除了“活性混合材料”和“非活性混合材料”的规定,混合材料的活性和非活性是依据粒化高炉矿渣/矿渣粉、粉煤灰和火山灰质混合材料在特定条件下参与水化反应的程度不同来界定。非活性的粒化高炉矿渣/矿渣粉、粉煤灰和火山灰质混合材料同样具有不同程度的潜在水硬性或火山灰活性,所以也可以应用。

GB 175-2023删除了“窑灰”材料,随着我国水泥生产工艺的更新换代,已全部采用新型干法回转窑生产硅酸盐水泥熟料,窑灰均不外排,而是采取“回流工艺”重新入窑煅烧或替代部分原材料使用,生产线中内部循环。

(1)粒化高炉矿渣/矿渣粉

粒化高炉矿渣/矿渣粉应符合GB/T 203《用于水泥中的粒化高炉矿渣》规定的技术要求。

技术指标:质量系数(K)≥1.2;二氧化钛≤2.0%(注:以钒钛磁铁矿为原料在高炉冶炼生铁时所得的矿渣,二氧化钛的质量分数可以放宽到10%);氟化物(以F-计)≤2.0%;氧化亚锰≤2.0%(注:在高炉冶炼锰铁时所得的矿渣,氧化亚锰的质量分数可以放宽到15%);硫化物(以S计)≤3.0%;堆积密度≤1.2×103 kg/m3;最大颗粒≤50 mm;大于10mm颗粒的质量分数≤8%;玻璃体含量≥70%;放射性符合GB 6566;矿渣中不得混有外来夹杂物,如含铁尘泥、未经充分淬冷矿渣等。

(2)粉煤灰

粉煤灰应符合GB/T 1596规定的技术要求(强度活性指数、碱含量除外)。粉煤灰中铵离子含量不大于210mg/kg。铵离子按GB/T 39701-2020《粉煤灰中铵离子含量的限量及检验方法》检验。

粉煤灰的其他技术要求:烧失量≤8.0%;含水量≤1.0% (水泥活性混合材料用粉煤灰采用湿法排放时,由供需双方协商确定);三氧化硫≤3.5%;游离氧化钙(fCaO):F类粉煤灰≤1.0%;C类粉煤灰≤4.0%;二氧化硅+三氧化二铝+三氧化二铁总量:F类粉煤灰≥70.0%;C类粉煤灰≥50.0%;密度≤2.6 g/cm3;安定性(雷氏法)≤5.0 mm;放射性合格;半水亚硫酸钙≤3.0%(采用干法或半干法脱硫工艺排出的粉煤灰)。

(3)火山灰质混合材料

火山灰质混合材料应符合GB/T 2847规定的技术要求(水泥胶砂28d抗压强度比除外)。

火山灰质混合材料的其他技术要求:火山灰性合格;烧失量≤10%;三氧化硫≤3.5%;二氧化硅+三氧化二铝总量≥50.0%;放射性:内照射指数不大于1.0,外照射指数不大于1.0;可浸出重金属含量:应符合GB/T 30760中对水泥熟料可浸出重金属含量限值的要求;碱含量:买方要求时,买卖双方协商确定。

(4)石灰石和砂岩

石灰石、砂岩的亚甲蓝值应不大于1.4g/kg。亚甲蓝值按GB/T 35164-2017《用于水泥、砂浆和混凝土中的石灰石粉》中附录A的规定检验。

亚甲蓝值的控制是为了限制石灰石和砂岩中的黏土含量,过多的黏土混入会延长水泥的凝结时间、降低水泥强度。对混凝土而言,影响水泥与聚羧酸减水剂的相容性。

三、通用硅酸盐水泥的技术指标要求

1、化学要求

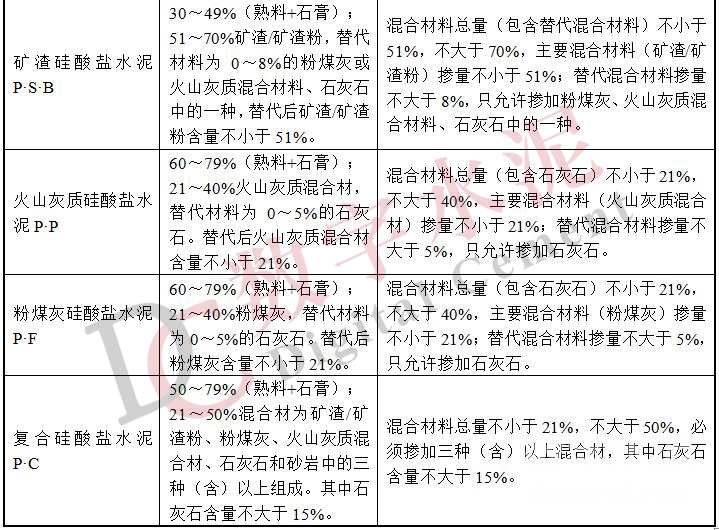

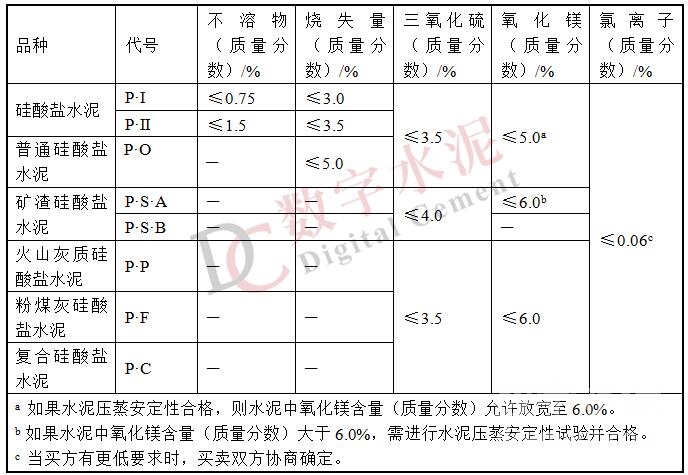

化学要求应符合表2规定。

表2 通用硅酸盐水泥的化学要求

硅酸盐水泥和普通硅酸盐水泥中的氧化镁含量≤5.0%(如果水泥压蒸安定性合格,则水泥中氧化镁含量允许放宽至6.0%)。

P·S·A型矿渣硅酸盐水泥中的氧化镁含量≤6.0%(如果水泥中氧化镁含量大于6.0%,需进行水泥压蒸安定性试验并合格)。

粉煤灰硅酸盐水泥、火山灰质硅酸盐水泥和复合硅酸盐水泥中氧化镁含量大于6.0%,无需进行水泥压蒸安定性试验,直接判为不合格。

2、水泥中水溶性铬(VI)

水泥中水溶性铬(VI)应符合GB 31893《水泥中水溶性铬(VI)的限量及测定方法》的要求。GB 31893-2015中规定水泥中水溶性铬(VI)含量不大于10.0mg/kg。

3、碱含量

水泥中碱含量按计算值表示。GB 175-2023中没有给出碱含量具体指标要求,当买方对碱含量有要求时,由买卖双方协商确定。

4、压蒸安定性

将压蒸安定性列为型式检验项目。正常生产,生产企业按照型式检验的要求每半年至少进行一次。

5、3d强度

更改了各强度等级水泥的3d强度指标。

以硅酸盐水泥和普通硅酸盐水泥的3d强度为基础,不同品种相同强度等级的通用硅酸盐水泥3d强度一致。修订后矿渣硅酸盐水泥、粉煤灰硅酸盐水泥、火山灰质硅酸盐水泥和复合硅酸盐水泥3d强度指标的提高可以控制混合材料的掺加量和低品质混合材料的使用。

6、细度

更改了细度要求,将细度由选择性指标修改为强制性指标。

硅酸盐水泥细度以比表面积表示,应不低于300m2/kg且不高于400 m2/kg;普通硅酸盐水泥、矿渣硅酸盐水泥、粉煤灰硅酸盐水泥、火山灰质硅酸盐水泥、复合硅酸盐水泥的细度以45μm方孔筛筛余表示,应不低于5%,当买方有特殊要求时,由买卖双方协商确定,但必须满足不低于5%的要求。

对于硅酸盐水泥的比表面积不大于400m2/kg的规定,是因为硅酸盐水泥磨得越细(比表面积越大),会导致水化反应快、需水量增大、后期强度增长缓慢、干缩开裂等情况发生。

四、水泥的检验规则

1、编号及取样

取消了“编号及取样”中对10×104t以下生产能力的规定。因为我国已淘汰了低产能的生产线,所以最低级别为30万吨以下。

取样方法按GB/T 12573进行。可连续取,亦可从20个以上不同部位取等量样品,总量不少于12kg。

2、水泥检验

GB 175-2023中出厂检验增加了5.1(组分)、7.4.4(细度)的检验。增加了型式检验和检验频次的要求。

(1)出厂检验:出厂检验项目为GB 175-2023中5.1(组分)、7.1(化学指标)、7.4.1(凝结时间)、7.4.2.1(沸煮法安定性)、7.4.3(强度)、7.4.4(细度)。

(2)型式检验:型式检验为GB 175-2023中5.1(组分)和第7章全部内容。

正常生产时,每年至少进行一次型式检验。其中,GB 175-2023中水溶性铬(VI)、放射性核素限量和压蒸法安定性至少每半年进行一次。

3、水泥出厂

经确认水泥各项技术指标及包装质量符合要求时方可出厂。水泥出厂时,生产者应向买方提供产品质量证明材料。产品质量证明材料包括水溶性铬(VI)、放射性核素限量、压蒸法安定性等型式检验项目的检验结果,以及所有出厂检验项目的检验结果或确认结果。

鉴于水泥产品出厂检验的滞后性,水泥产品可以在出厂检验结果没有全部出来前出厂。但为了保证出厂水泥质量符合标准要求,需要出厂确认:通过原材料质量检验、过程控制、出磨水泥质量检验、强度预测以及以往产品质量统计分析,预判出厂水泥是否符合标准要求。

4、检验报告

检验报告内容应包括执行产品标准编号、水泥品种、代号、出厂编号、混合材料种类及掺量等出厂检验项目以及密度(仅限硅酸盐水泥)、标准稠度用水量、石膏和助磨剂的品种及掺加量、合同约定的其他技术要求等。当买方要求时,生产者应在水泥发出之日起10d内报告除28d强度以外的各项检验结果,35d内补报28d强度的检验结果。

检验机构出具的检验报告中碱含量只提供检测数据不进行判定,若委托方提供了碱含量的指标要求,可根据指标要求进行判定。

5、交货与验收

(1)交货时水泥的质量验收可抽取实物试样以其检验结果为依据,也可以生产者同编号水泥的检验报告为依据。卖方应在发货前书面告知并经买方认可后在发货单上注明“以生产者同编号水泥的检验报告为验收依据”。

(2)以抽取实物试样的检验结果为验收依据时,买卖双方应在发货前或交货地共同取样和签封。取样方法按GB/T 12573进行,取样数量不少于24kg,缩分为二等份。一份由卖方保存40d,一份由买方按本文件规定的项目和方法进行检验。水泥安定性检验,应在取样之日起10d以内完成。

40d内,买方经检验认为产品质量不符合本文件要求而生产者又有异议时,则双方应将卖方保存的另一份封存样送双方认可的第三方水泥质量检验机构进行检验。

(3)以生产者同编号水泥的检验报告为验收依据时,在发货前或交货时买方在同编号水泥中取样,双方共同签封后由买方保存90 d。取样方法按GB/T 12573进行,取样数量不少于12 kg。或认可卖方自行取样、签封并保存90 d的同编号水泥的封存样。

90 d内,买方对水泥质量有疑问而生产者又有异议时,则买卖双方应将共同认可的封存样送双方认可的第三方水泥质量检验机构进行检验。

五、对水泥生产质量控制过程的建议

1、新标准把组分检验作为不同品种水泥判定的一个强制性指标,所以企业在不同水泥品种的组分配比确认方面应引起重视,采取相应的应对措施。

2、确认所用混合材料是否满足GB 175-2023标准5.2条款要求,避免因为纯度和质量原因导致检测结果与实际掺量产生较大偏离,从而影响品种的判定。

3、合理地确定组分控制值,应考虑混合材料、熟料和石膏的质量波动情况、配料计量的准确度以及测定结果的准确度等影响因素。

4、由于检测方法的适应性问题和混合材料质量波动问题,在质量控制数值与生产部门配比出现偏差时,可通过调整配比,采取系数调整和经验控制方式,使组分含量达到相关品种的标准要求。新标准中对组分提出的明确要求,在很大程度上能够解决水泥市场混合材料“多掺”、“乱掺”问题。

5、生产粉磨车间由于计量配比误差或者使用的混合材料品种品质差异,造成水泥生产过程中出现质量波动,可采用多库搭配、倒库均化等一系列措施预防水泥出现质量问题,同时质检部门应增加水泥组分含量检测频次。

6、新标准对细度做了相应调整,目的是改善水泥的水化速率,增强与外加剂及工程的适应性,延长混凝土建筑物的全生命周期。水泥企业需要考虑能耗、成本、生产效率等多方因素,对磨机和选粉机进行工艺调整。

7、针对目前生产矿渣硅酸盐水泥、粉煤灰硅酸盐水泥、火山灰质硅酸盐水泥、复合硅酸盐水泥的水泥企业,新标准对这些品种的3d强度指标均进行了提高,与硅酸盐水泥、普通硅酸盐水泥3d强度指标一致,加之对筛余细度要求的限定,这就要求企业在生产配料时多使用质量较好的熟料和混合材料,来实现3d强度满足标准要求。

8、加强化验室硬件设施建设,配备水泥组分测定仪等仪器设备;加大检验人员培训力度,重视检验人员水泥组分检测技术能力的提高;通过人员比对、盲样考核、留样复测、实验室间比对等多种内、外部质量控制手段,确保检测结果的准确性。

GB 175-2023《通用硅酸盐水泥》正式发布实施,有利于促进我国水泥行业高质量发展。新标准实施后,水泥生产企业应做好宣传工作,了解标准变化内容,做好衔接。GB 175-2023作为国家强制性标准,具有法律属性,企业应予以高度重视,不要触碰法律红线。

凡本网注明“来源:数字水泥网”的所有文字、图片和音视频稿件,版权均为“数字水泥网”独家所有,任何媒体、网站或个人在转载使用时必须注明“来源:数字水泥网”。违反者本网将依法追究责任。

本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任。违反者本网也将依法追究责任。

如本网转载稿涉及版权等问题,请作者在两周内尽快来电或来函联系。