枞阳海螺公司优化余热发电降低烧成能耗经验探讨

为降低煤电消耗,解决制约枞阳海螺公司运营质量提升的瓶颈问题—煤耗超标严重。公司上下经过艰苦探索,取得初步成效,针对煤耗居高不下,余热发电运行不稳定的突出问题,通过攻关取得突破;多次组织专业技术人员、操作人员、相关管理人员就系统存在的问题进行梳理与分析,关键是坚定信心,统一思想,树立窑、磨、发电一体化操作思路,以窑为中心的操作思想,余热发电以热定电操作思想,提高系统运行质量,实现优化操作,节能降耗的目标,提高正体运营质量。经过两个多月时间的运行监控,取得了理想效果,二季度煤耗指标大幅下降,余热发电运行稳定性提高,系统运行质量明显提高,为积累经验,更好地开展下一步工作,现对枞阳公司具体技改措施、操作调整措施介绍如下,欢迎大家批评指正。

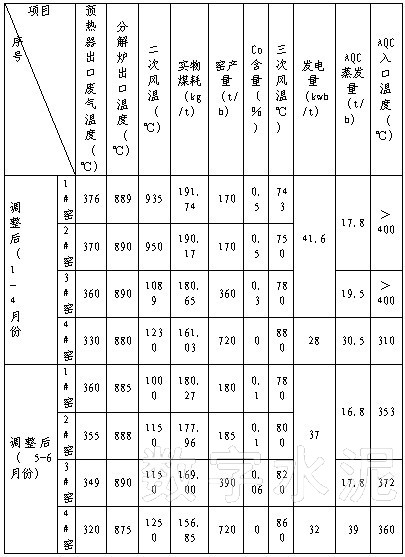

一、余热发电调整后,两个月实物煤耗平均下降10kg/t熟料左右,但发电量下降4kwh/t熟料(运行参数对比见下表)按每公斤煤0.9元,每度电0.6元计算,则每吨熟料成本下降:0.9元/kg×10kg-0.6元/度×4kw/t=6.6元/吨。若乘上年产量736万吨,则是近5000万利润。

从上表可以看出,调整后系统工况和经济指标得到优化,主要表现为熟料煤耗大幅下降,5、6两月平均煤耗比1-4月份平均煤耗下降10kg,其中6月份窑系统因堵料,煤粉不足限产运行影响;回转窑运行稳定性和窑产能都有所提高,窑头用煤量减少,预热器出口CO和废气温度也明显下降,从现场检查及中控参数变化分析,发生这种变化的根本原因在于冷却机操作的稳定,窑头有效控制有利于热风入窑和增加窑系统通风量,冷却机厚料层操作有利于热回收,特别是二、三次风温的稳定,提高了窑内、分解炉煤粉的燃率和入窑生料的分解率。调整后,五月分吨熟料实物煤耗较一季度约下降5.78%,窑产量提高了5%,五月份四条窑综合运转率达到99.7%,同时,1#、2#、3#窑AQC锅炉入口温度下降,有利于优化操作和保护发电设备,万吨线AQC锅炉入口温度上升,二、三次风温影响不大,窑头废气被合理利用,余热发电量得到保证。

二、枞阳海螺公司余热发电投入运行至目前优化突破经历了三个阶段

第一阶段:投入运行阶段,一期机组发电量高,煤耗高,发电和窑工况不稳定;二期机组发电量低。

第二阶段:利用停窑检修进行技改,增加冷却机冷风段取风管,加高挡风墙,对538风机叶轮进行更换,无明显好转。

第三阶段:组织召开窑、煤磨、发电、原料磨四操研讨会,调整操作思路,以窑为中心,以热定电,窑、煤磨、发电、原料磨一体化操作,逐步摸索调整,煤耗降低了10kg/t熟料,吨熟料发电量降低4kWh。

三、主要技改措施

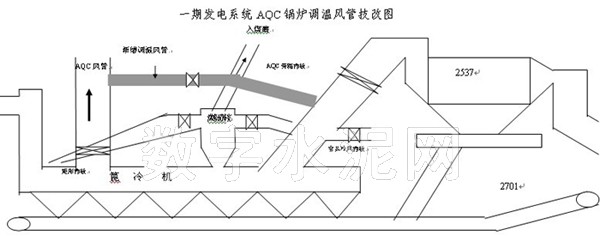

1、利用检修机会,在一二号窑篦冷机增加平衡风管,,以平衡风管取风作为AQC锅炉主要热源,主取风点转移到原篦冷机余风取风口,解决原有取风点靠近篦冷机高温区,AQC锅炉入口温度偏高又影响二、三次风温的问题,使篦冷机流场和温度场分布合理,一方面稳定发电锅炉温度,保护工艺设备,另一方面又提高二、三次风温,利于窑炉操作;

一期发电系统AQC锅炉调温风管技改图

2、万吨线在2月份检修中,工艺专业组织对影响发电的原因进行现场排查,在排查过程中发现AQC锅炉沉降室安装时遗留的测压管口未堵,系统存在漏风现象;PH锅炉内部振打损坏较多,使受热面积灰;AQC锅炉省煤器受热面有漏水现象;余热发电新增至煤磨风管积料等问题,立即对以上问题进行了彻底处理。同时在低温段增设挡风墙的技改方案,在不影响二、三次风温的情况下,提高AQC锅炉入口废气温度,设备方面更换了538风机转子,解决窑头排风能力不足问题,篦冷机冷却风量加大,热交换效率提高,既改善了熟料冷却效果,AQC锅炉蒸发量也大幅上升,吨熟料发电量由原来的28KWh/t提高到32KWh/t;

3、通过改变一二期窑尾锅炉回灰分格轮转速,更换链条加大链轮尺寸,调整振打频率等小改小革,保证回灰均匀性,解决了PHB、PHJ回灰拉链机能力不足的问题;保证了PH炉的运行,又稳定了入窑回灰量。

4、对万吨线PH锅炉回灰入斜槽下料口进行改造,保证有一台原料磨开机时,回灰能直接入库,减少回灰入窑对窑工况的影响。

四、主要工艺调整措施;

1、一期余热发电系统AQC锅炉,通过新增平衡风管从冷却机后部取低温余风,原冷却机高温端矩形挡板原则上不开,一般入沉降室温度控制在430℃以下,当入锅炉风温不够时,从矩形挡板适度补充热风;煤磨原则上从冷却机低温端取风,当出磨温度太低时从高温端补充热风;正常操作中,窑、磨、发电所设计冷风挡板不允许开启,减少系统冷风渗入对回转窑系统的不利影响。

2、控制合适的窑头负压,保证回转窑的热量回收和窑头窑尾用风的平衡,回转窑坚持薄料快烧的指导思想,适当提高冷却机料层厚度,提高二、三次风温;

3、一期AQC1锅炉出口到1#、2#电收尘入口,1#窑风管路径较2#窑长,且风管为并联方式布置,锅炉废气由1538和2538排出,正常运行时保证1538满负荷运行,排风量不足时增加2538负荷以满足窑头的用风需要。

4、加强窑、原料磨、煤磨、发电操作研讨,每周三召开“四操”研讨会,确立“以窑为中心,在稳定系统工况的前提下,充份利用余热进行发电”的操作思路,增强窑、磨、发电之间的操作协调性,提高操作适应性。

5、加强与质控部门沟通和联系,原料磨在石灰石换堆、取料机开停机时提前通知质控处,质控处及时做好配料调整,稳定出磨生料成分,配料上坚持“料好烧,烧好料”的原则,控制合适的入窑生料成分,出窑熟料LSF控制在92-95之间,SM控制在2.3-2.5之间。

五、下一步工作打算:

1、针对一二号窑篦冷机平衡风管在使用过程中,出现的管径较小,取风量不能完全满足煤磨用风及AQC锅炉废气量的需求,在下步改造中拟采取加粗调温风管管径的方式予以解决;

2、对预热器各级旋风筒撒料板、进风口尺寸和分解炉燃烧器对照设计图纸进行核对,利用检修时对偏差进行调整,提高旋风筒收尘效率及换热效果,改善分解炉燃烧状况;

3、继续进行操作研讨,加强窑、磨、发电操作员的研讨和沟通交流,进一步提高操作协调性和适应性,适当进行考核调整,激励员工关注指标,关注效益;

4、利用每次检修机会对系统结皮、积料进行清理,保证系统通风良好,同时加强现场密封堵漏,减少系统漏风影响。

打印本文

打印本文 关闭窗口

关闭窗口