第二代新型干法水泥技术装备研发标准

1.高能效低氮预热预分解及先进烧成技术研发攻关技术达标要求

运用先进的高效能和低氮燃烧理论,以计算机模型和数字化模拟的科学方法,指导研究水泥窑拓展功能、提高效率,不仅能生产高标号水泥,而且在利用废弃物替代燃料降低能耗和排放等方面全面提升资源能源利用效率,大幅度地降低各种污染物排放。

致力创新预热器、分解炉、喷煤管、篦冷机的节能降耗技术,提升分解炉和第四代篦冷机的能耗技术与效率;致力创新预热器新技术,不仅挖掘现有效能,而且由5节变6节突破;研究开发新型耐火材料,提高窑体保温效果,实现熟料烧成可比热耗达到2680kJ/kg.cl,烧成系统电耗达到18kWh/t。致力开发更先进的旋窑、预热器、分解炉、燃烧器、冷却机的功能与效能,进一步提高悬浮预热、预分解和高温烧成过程的燃烧、传热效率,降低氮氧化物的产生量,研究与攻破氮氧化物在窑体内大部分先消化的功能。

注:熟料可比综合煤耗是指以熟料52.5MPa为基数统一修正后,并扣除余热发电后的综合煤耗,主要包括烘干原料、燃料和烧成熟料所消耗的燃料。熟料烧成可比热耗是指在72h考核期内生产1kg熟料消耗的燃料燃烧热平均值,按熟料形成热修正到1735kJ/kg.cl(415kcal/kg.cl)及海拔高度统一修正后所得的热耗。

2.高效节能料床粉磨技术攻关达标要求

在料床粉磨已显现出更高的能效和产能效率的基础上,通过料床挤压粉碎的计算机仿真模型、高效料床破碎理论研究,提升水泥立磨终粉磨优化技术和提升水泥辊压机终粉磨优化技术,进一步提升无球化料床粉磨技术的效能效率,开发与完善适用不同原料、燃料和熟料配比的新型磨盘-磨辊水泥辊磨,提高运行可靠性和不同粉体性能的可控性,特别要满足混凝土对水泥的级配、粒径、粒型和需水性等要求,实现系统产量180t/h,水泥粉磨可比综合电耗达到27kWh/t以下。

注:(1)此处产量指PO42.5水泥按国家标准的各龄期强度、性能和最大混合材的掺入量。(2)系统产量:以5000t/d熟料生产线为基准,以两套水泥粉磨系统配置推算单套系统产量。Q=5000÷0.75÷0.8÷24÷2=174(t/h),取180t/h。(3)水泥粉磨综合电耗:包括从配料库底到水泥成品入库为止(包含输送,但不含气力输送),不包含用于烘干热耗折算的电耗。(4)由于水泥强度和熟料掺入量都已经修正,因此此处水泥细度可以不作为指标。

3.提升水泥窑废弃物安全无害化处置功能和替代燃料技术攻关达标要求

主要是根据新型干法水泥窑的特点,重点研究开发协同处置工业废弃物、城市垃圾、污泥的功能与利用技术,在保证水泥正常生产和稳定产品质量的前提下,研究开发废弃物的安全无害化处置和替代燃料利用技术与装备,在提高不同质的原料、不同的燃料的均化和配置技术的同时,提高替代燃料利用率。使新型干法水泥生产线协同处置生活垃圾的技术与装备,水泥窑协同处置大宗城市废弃物及危险废弃物的技术与装备,水泥窑协同处置污泥的技术与装备,水泥窑协同处置垃圾用耐火材料的设计与制备技术全面提升,使水泥窑炉具备环保功能。在环境条件许可和需要的情况下,实现利用废弃物、城市垃圾、替代燃料达到40%,节省吨熟料煤耗在现在720kcal/kg.cl(按每公斤标煤热值7000kcal计算)的基础上,再降低30%~40%,同时实现二英/呋喃类排放小于0.1ngTEQ/m3,汞排放小于0.05mg/m3,TOC排放小于10mg/m3,氮氧化物排放小于200mg/m3,二氧化硫排放小于50mg/m3,粉尘排放小于20mg/m3。

注:利用水泥窑协同处置废弃物及资源利用过程中,废弃物进入水泥窑系统,替代了部分水泥常规原料和燃料,因此水泥窑系统在接纳废弃物后,需要关注更多的是排放技术指标,以减少对环境和人类健康的影响,真正做到无害化及资源友好利用。通过对国内外水泥行业污染物排放数据的统计分析,以及现行排放标准的比较,确定了废弃物安全无害化处置和资源化利用技术指标要求。其中,常规污染物排放指标将比国内现行排放指标严格,考虑到水泥窑协同处置废弃物,承担资源再利用、环境保护的社会职能,一些特殊污染物排放限值依然参考国内现行标准和欧盟最新工业排放标准。

4.研究与提升原料、燃料均化配置技术攻关达标要求

主要是研究与提升不同原料、不同燃料的均化配置技术,使不同质的原料、燃料都有科学的配方和合理使用的规则,做到物尽其用,把其作为促进提高产品质量、降低能耗、物耗、减少排放、充分扩大资源利用成功的重要支撑。实现石灰石出堆场CaO标准偏差≤1%或均化系数≥6,生料出均化库CaO标准偏差≤0.20%或均化系数≥5,煤预均化出堆场煤低位热值标准偏差不高于630kJ/kg或均化系数≥4。

注:为稳定水泥窑的正常热工操作制度,提高熟料质量,增加产量,保证窑系统的长期安全运行,水泥生产对入窑生料成分的均匀性提出了严格的要求。通过对国内外水泥行业对物料均匀性的评价体系,以及常见的总包工程性能测试方法的归纳总结,确定了二代水泥原、燃料均化配置指标要求。

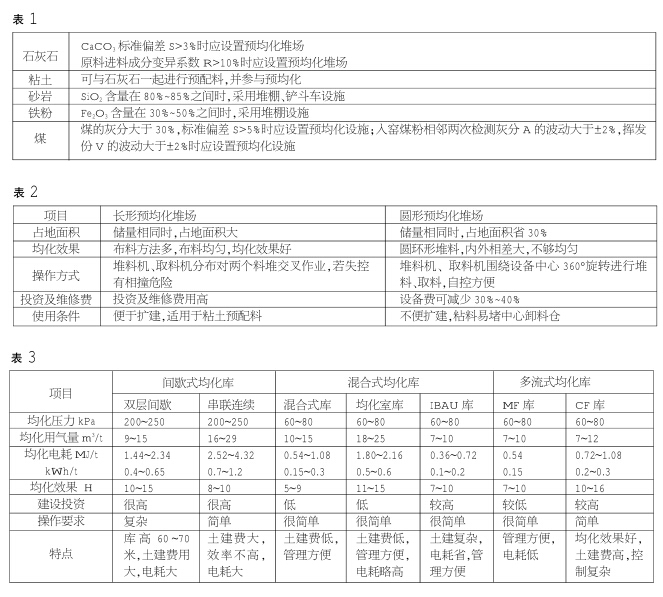

(1)原料预均化与储存主要由最初的多库搭配与多点下料,发展为长形与圆形预均化堆场。当企业规模较大,原燃料设置预均化设施的一般条件如表1。

(2)当需要采用预均化堆场时共有两种方式可供选择。两种形式的预均化堆场的比较如表2。

(3)入窑生料的均化分间歇式空气均化库和连续式均化库。两者性能指标对如表3。

5.攻克窑体氮氧化物消化和提升窑尾脱硝的技术攻关达标要求

在优化原料、燃料配制和效能的前提下,研究与攻克窑体自身消化氮氧化物的功能,改变与改进氮氧化物处置方式,实现NOx由单一从窑尾排出转向由窑体内自身消化大部分之后再由窑尾排放,使二次燃烧脱硝技术控制在132ppm(不喷氨),达到不带烟气脱硝NOx排放水平低于400mg/Nm3。提升处置氮氧化物还原催化技术,降低氮氧化物排放浓度,使带烟气脱硝NOx排放水平达到欧洲先进水平250mg/Nm3,并争取在采用更先进脱硝技术和开发可重复使用的高性能催化剂,使NOx排放水平达到200mg/Nm3。

6.数字化智能型控制与管理技术攻关达标要求

通过运用模糊逻辑、神经网络理论和模型预测控制技术,将现代智能化控制与现代管理的原理融入水泥生产全过程,全面提升自动化生产控制和管理水平。主要开发水泥生产能效监测控制技术,智能化运行控制技术,数字化计量分析管理技术,将智能型工艺控制技术运用于现代工艺流程、物料燃料配置与消耗检测、产品质量检测、物流和经营成本计量等实行全方位的系统智能化管理,整体提升生产过程和管理的控制,提高运营效率与效益。将世界水泥行业一流的智能技术融入中国水泥工艺流程和生产管理全过程,实现过程控制参数采集率达到100%,能源管理系统投入率100%,系统最优参数运转率大于98%,熟料产量增加3%,燃料消耗减少3%,劳动生产率提高1.5~2倍,5000t/d生产线定员达到60~80人,生产线管理费用成本下降30%。

注:熟料产量增加3%,燃料消耗减少3%,劳动生产率提高1.5~2倍是指在现有的先进水平的基础上通过信息化方式产生效果。认定时需通过专业的能源管理机构检测并出具报告。

7.新型低碳高标号、多品种水泥熟料生产技术攻关达标要求

拓展与提升水泥窑生产高标号和多品种水泥的功能,在需要的前提下能够生产硅酸盐水泥70~80MPa,硫铝酸盐水泥70~80MPa的高标号水泥,并且能够能动地调剂生产各种特种水泥的功能,特别要在开发低温烧成的、以硅酸盐矿相、硫铝酸盐矿相为主的新型低碳高标号水泥熟料矿物,并充分利用各种工业废渣、低品位矿物尾渣生产出中国特色的低碳高标号和多品种的高质量水泥。包括新型低钙水泥熟料的研究及工业化应用,新型静态水泥熟料煅烧技术的开发,低能耗环境友好型水泥熟料烧成系统,高水化活性贝利特水泥的研究与生产。实现贝利特硫铝酸盐体系低碳熟料CO2排放量吨熟料小于0.64吨,原料中工业废渣使用比率>30%;高贝利特体系低碳熟料可比CO2排放量在现在普通熟料0.9吨/吨CO2排放量的基础上再降低10%;可比熟料综合煤耗在现在普通熟料720kcal/kg.cl(折合103公斤标煤/吨熟料)的基础上再降低10%。

8.高性能高效率滤膜袋收尘技术攻关达标要求

研究开发高性能高效率的滤膜材料,提高质量与性能,优化提升薄膜袋收尘和提高创新电收尘技术与装备,提升玻璃纤维/高分子复合高性能滤料制备关键技术,推广玄武岩纤维滤料制备关键技术与示范应用,低阻、高效大型袋式除尘器捕集PM2.5超细粉尘和二英技术,全面优化提升袋收尘和电收尘技术,重点以解决PM2.5的颗粒物排放为目标,配置严格有序的操作规程,增加收尘设施配置,实现水泥工业粉尘有组织零排放,收尘每立方米控制在20毫克以内。

9.第二代新型干法水泥技术经济指标达标要求

第二代新型干法水泥技术经济指标全面达到:

(1)熟料烧成可比热耗<2680kJ/kg.cl(640kcal/kg.cl);

(2)可比水泥综合电耗<75kWh/t(PO42.5);

(3)替代燃料率>40%;

(4)新型熟料水泥可比CO2排放量降低25%以上;

(5)主要生产设备粉尘排放量<20mg/Nm3;

(6)劳动生产率提高1.5~2倍;

(7)生产线定员5000t/d生产线60~80人;

(8)可比管理成本降低30%;

(9)可比生产成本降低15%~20%。

凡本网注明“来源:数字水泥网”的所有文字、图片和音视频稿件,版权均为“数字水泥网”独家所有,任何媒体、网站或个人在转载使用时必须注明“来源:数字水泥网”。违反者本网将依法追究责任。

本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任。违反者本网也将依法追究责任。

如本网转载稿涉及版权等问题,请作者在两周内尽快来电或来函联系。