汪澜:中国水泥工业CO2排放标准研究

1.中国水泥工业及排放的基本特点

水泥工业是国民经济建设、生产发展的重要基础原材料工业。随着国民经济的发展,我国水泥工业取得长足进步,2014年水泥产量24.7亿吨,约占世界水泥总产量的60%,已连续30年位居世界第一位。目前,全国有水泥熟料生产线1700多条,据国家主管部门预测,我国水泥产量在未来一段时间内仍将保持3~4%的增长率。

水泥工业是典型的资源型、能源型产业,水泥熟料生产过程需要消耗大量的石灰石、煤炭资源和电力资源,而石灰石的分解、煤粉的燃烧以及电力的消耗都会直接或间接的排放CO2。水泥工业已成为工业部门中的第二大排放源,所占碳排放总量的比重也是连年攀升。2011年水泥工业CO2排放占我国全社会CO2总排放量的11%左右。因此,在水泥工业制定科学的CO2排放量计算方法,实行严格的CO2排放管理,对于明确排放总量,建立减排规划,实现减排目标具有重要意义。

2.中国水泥工业及生产企业各工艺排放过程

水泥生产包括原料开采及运输、生料和燃料制备、熟料煅烧、水泥制备及发送、余热发电、辅助生产工艺过程、生产管理等多个工艺环节,涉及运输、破碎、粉磨、煅烧等工艺设备,所有工艺环节和设备都需要消耗一定的电能或热能,形成CO2排放单元。水泥生产工艺特点表明其CO2排放源主要有:石灰质原料分解、各种燃料的燃烧和各工艺设备的电力消耗。

(1) 石灰质原料的分解

水泥行业是典型的资源依懒型行业,需要消耗大量的石灰石资源。综合水泥生产工艺过程中的损失等因素,每生产1吨水泥熟料需要消耗约1.3吨的石灰质原料,在高温条件下石灰质原料分解会产生约42%的CO2。据测算由石灰质原料分解产生的CO2平均排放量约500-550kg/t熟料,占总排放量的55%左右。

(2) 各种燃料的燃烧

我国水泥生产的主要燃料为原煤,在窑炉点火、车辆运输等过程会使用少量柴油、汽油等燃油,这些化石燃料含有的碳氢化合物在煅烧过程中释放大量CO2,是水泥工业另一主要的CO2排放源。替代燃料应用是水泥行业新的发展需求,替代燃料的能源组分在煅烧过程也会释放部分CO2,但其碳排放强度要低于传统化石燃料。据分析,由燃料燃烧产生的CO2排放量约占总排放量的35%左右,排放强度为每吨熟料300-350kg。

(3) 各工艺设备的电力消耗

电力消耗引起的CO2排放属于水泥企业的间接排放,各工艺过程如矿山开采、原燃料制备、熟料煅烧、水泥制备、生产管理等都需要消耗一定电力。目前大部分水泥生产企业都安装了余热发电系统,使生产过程的总电力消耗显著降低。据测算,水泥生产电力消耗产生的碳排放约占总排放的10%左右。

3.国际CO2排放标准

国际社会普遍关注水泥生产CO2排放问题,政府间气候变化专业委员会(IPCC)、世界可持续发展工商理事会(WBCSD)水泥可持续发展自愿性协议(CSI)均发布了具有代表性的水泥生产CO2排放统计方法。

3.1 IPCC方法

IPCC于1996年、2006年发布了《国家温室气体清单指南》,提出了包括水泥生产过程在内的工业过程CO2排放量的计算方法和一般原则。在1996年发布的清单指南中,基于CO2排放主要源于熟料煅烧过程,假设了水泥熟料中的CaO全部来自CaCO3,未考虑熟料中MgO可能引起的排放,制定了基于熟料中CaO含量和熟料产量来估算CO2排放量的计算方法。

根据研究尺度的不同,2006年IPCC再次发布了三种CO2排放量的计算方法。方法1是在缺少熟料产量统计情况下,运用水泥生产数据进行推断,并按熟料进出口量修正,直接将CO2排放因子应用于水泥产量的简单估算;方法2是直接依据熟料生产数据进行计算,采用国家或缺省的CO2排放因子,并考虑了窑灰的修正;方法3是基于企业碳酸盐给料数据,根据原料中碳酸盐给料的类型、权重、成分、碳酸盐排放因子和煅烧比例进行测算,考虑了窑炉旁路放风粉尘和非燃料碳类燃烧的排放。方法1、2以国家为研究对象,适用于宏观的国家层面CO2排放总量的计算,方法3以工厂为研究对象,适用于微观的企业级CO2排放量的计算。

对于水泥生产中燃料燃烧产生的CO2排放计算,IPCC提出了基于燃料用量,使用排放因子进行计算的方法。对于非传统化石燃料的应用,认为其燃烧产生的CO2排放不纳入排放总量。IPCC指南为各生产行业CO2排放量计算提供了指导和基本原则,为国家温室气体排放清单的编制提供了统一要求和技术框架。

3.2 WBCSD/CSI方法

在IPCC计算方法的基础上,CSI发布了三版水泥计算方法体系《水泥CO2减排议定书》,CSI方法清晰的给定了水泥生产CO2排放量的计算边界,并将水泥生产碳排放划分为直接排放和间接排放。直接排放包含碳酸盐的煅烧以及原料中有机碳燃烧、水泥窑传统化石燃料燃烧、水泥窑替代化石燃料的燃烧、水泥窑生物质燃料的燃烧等六个方面产生的排放,间接排放包括外购电力消耗、外购水泥熟料、由第三方生产、加工燃料或替代燃料,由第三方进行原燃料和产品的运输产生的排放。直接排放与IPCC提出的生产过程排放和能源排放相对应。根据直接排放的参数和数据来源不同,计算方法包括生料法和熟料法两类,以熟料法为重点。其不同于IPCC的是:扣除了源于非碳酸盐原料中的氧化钙、氧化镁含量,按照熟料实测含量修正了排放因子;考虑了水泥熟料煅烧过程中排放的未完全煅烧的粉尘;对生料中的有机碳产生的排放量也予以统计。同时CSI认为要根据水泥厂的具体情况确定熟料排放因子。

4. 中国水泥工业CO2排放标准

4.1制定目的

国家“十二五”规划纲要提出要“建立完善温室气体排放统计核算制度,逐步建立碳排放交易市场,推进低碳试点示范”等要求,国家应对气候变化规划(2014-2020年)指出到“2020年水泥行业二氧化碳排放总量基本稳定在‘十二五’末的水平”,要“加快建立完整的碳排放基础数据库”。水泥工业不仅要落实国家控制温室气体排放行动目标的宏观政策,加快产业结构调整,推动行业科技进步,同时要强化CO2排放管理,提出CO2排放计算方法,制定评价标准、考核办法等。根据国家应对气候变化及减少CO2排放的重大需求,中国建筑材料科学研究总院等单位起草了《水泥生产企业二氧化碳排放量计算方法》(以下简称《计算方法》)。该方法综合了IPCC指南和CSI方法,结合中国水泥工业技术特点,力图科学、准确地计算水泥生产CO2排放量。

4.2计算方法

基于企业生产数据,参照IPCC、CSI有关方法,《计算方法》将水泥生产的碳排放划分为直接排放和间接排放。直接排放指生产企业拥有CO2排放源产生的排放,如窑炉中碳酸盐矿物分解、各工艺过程燃料的燃烧;间接排放指生产企业外购电网电力、外购水泥熟料和磨细混合材及使用车辆进行运输等产生的排放。同时标准定义了CO2绝对排放量和单位可比排放量。《计算方法》结合水泥生产实际,将紧密的生产工艺过程进行合并,并考虑到水泥生产新技术的发展趋势,确定了运营边界及CO2排放计算范围,如图所示。

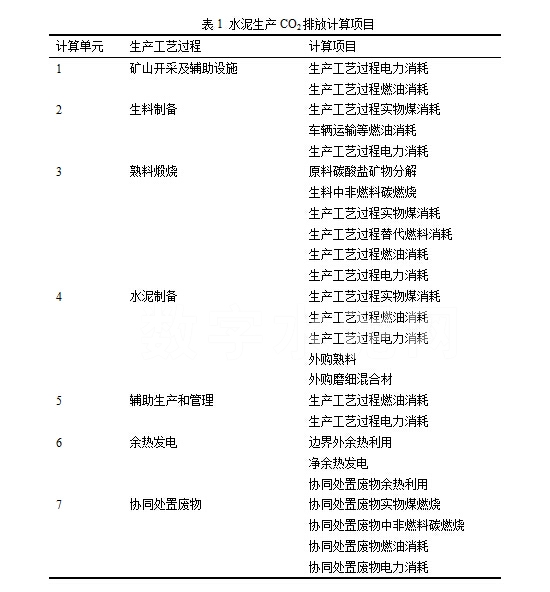

在运营边界内,水泥生产CO2排放量计算划分为7个单元,分别为矿山开采及辅助设施单元、生料制备单元、熟料煅烧单元、水泥制备单元、辅助生产和管理单元、余热发电单元和协同处置废物单元。运营边界内各计算单元活动可根据实际生产情况进行增减,如某些水泥生产企业在运营边界内没有自主矿山开采或仅生产水泥熟料,未进行废弃物协同处置,或缺少余热发电系统等,就不需要相应的统计计算,但需要在计算报告中予以说明。

对于各单元的排放量,《计算方法》给出了相应的计算项目,计算方法和默认的排放因子。表1列出了各计算单元包含的计算项目,其中由电力、燃油消耗产生的排放量可通过统计生产工艺过程电力消耗量、燃料消耗量,在依据相应的排放因子进行换算。电力消耗排放因子采用国家主管部门发布的区域电网基准线排放因子的平均值,燃料排放因子参考IPCC给定的排放因子。

对于实物煤消耗引起的排放,因煤种、含碳量和发热量的不同,《计算方法》给出了两个计算公式:一是将实物煤消耗按发热量大小转换为标准煤,在根据标准煤的碳排放因子得到排放量;二是根据实物煤的消耗量和含碳量进行计算。方法一与企业的能源统计体系相一致,方法二的计算结果更为准确。

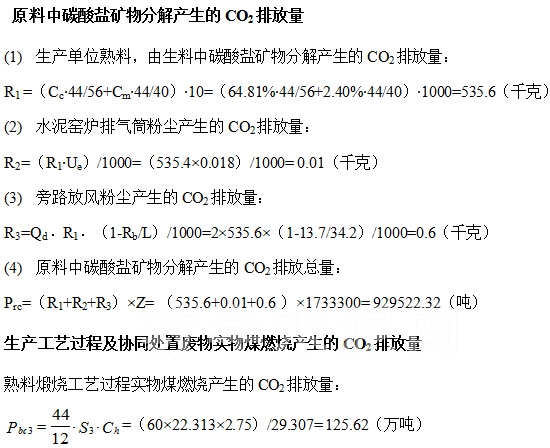

原料中碳酸盐矿物的分解是主要的CO2排放源,结合我国水泥生产实际,《计算方法》给出了相应的计算公式供不同条件下适用。一种方法是按照熟料中CaO、MgO含量反推得到单位原料释放的CO2量,在根据原料消耗量即可准确计算排放量,这种方法适用于未有替代原料应用的情景。当采用了电石渣、粉煤灰等原料生产熟料时,《计算方法》建议使用方法二,即直接测定生料中的CO2含量,使结果更为准确。对于生料中非燃料碳的燃烧、窑炉旁路放风粉尘产生的CO2量,《计算方法》也进行了规范计算。

4.3应用案例

水泥生产企业CO2排放量计算要遵循“建立科学、统一的节能降耗和污染减排统计指标体系、监测体系和考核体系”的基本精神,满足CO2排放量计算的相关性、完整性、一致性原则,在选取的运营边界内进行。现以某水泥熟料生产线为例进行示范计算。

a. 企业概况

某水泥厂2014年生产熟料173.33万吨,熟料中年平均CaO含量64.81%、平均MgO含量2.40%,水泥总产量287.7万吨,窑头排气筒粉尘浓度平均为0.018千克/吨熟料,旁路放风粉尘含量为2kg/吨熟料,粉尘烧失量为13.7%,生料烧失量为34.2%。

熟料煅烧工艺过程实物煤用量60万吨,实物煤加权平均低位发热量22.313兆焦/千克。

矿山开采及辅助设施工艺过程汽油用量29.31吨、柴油消耗527.0吨;生料制备工艺过程汽油用量0.00吨、柴油消耗7吨;熟料煅烧工艺过程汽油用量59.53吨,柴油用量409.22吨;水泥粉磨工艺过程汽油用量5.22吨,柴油用量37.31吨。

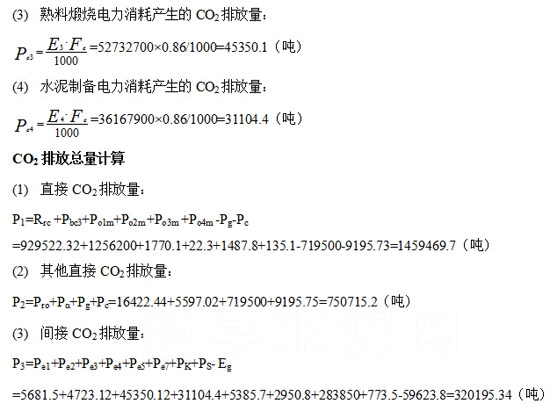

矿山开采电力消耗622.65万度;生料制备电力消耗5491.20万度,熟料煅烧电力消耗5273.27万度,辅助生产和管理电力消耗626.24万度;水泥粉磨电力消耗3616.79万度;协同处置废物电力消耗343.12万度,余热净发电6933.41万度。

b. 生产过程CO2排放量计算

5 结语

《水泥生产企业二氧化碳排放量计算方法》以企业微观数据为基础,建立了科学的计算工具,但对于测算国家层面的排放总量仍需深入研究,目前我国部分高校、科研机构已开展构建中国水泥生产的碳排放因子的研究,众多研究成果将为国家层面水泥生产二氧化碳排放计算方法的确定提供科学依据。通过科学的测算CO2排放总量,逐步强化CO2排放管理,将促进水泥企业转型升级,实现节能减排目标,进而促进行业的绿色低碳发展。

凡本网注明“来源:数字水泥网”的所有文字、图片和音视频稿件,版权均为“数字水泥网”独家所有,任何媒体、网站或个人在转载使用时必须注明“来源:数字水泥网”。违反者本网将依法追究责任。

本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任。违反者本网也将依法追究责任。

如本网转载稿涉及版权等问题,请作者在两周内尽快来电或来函联系。